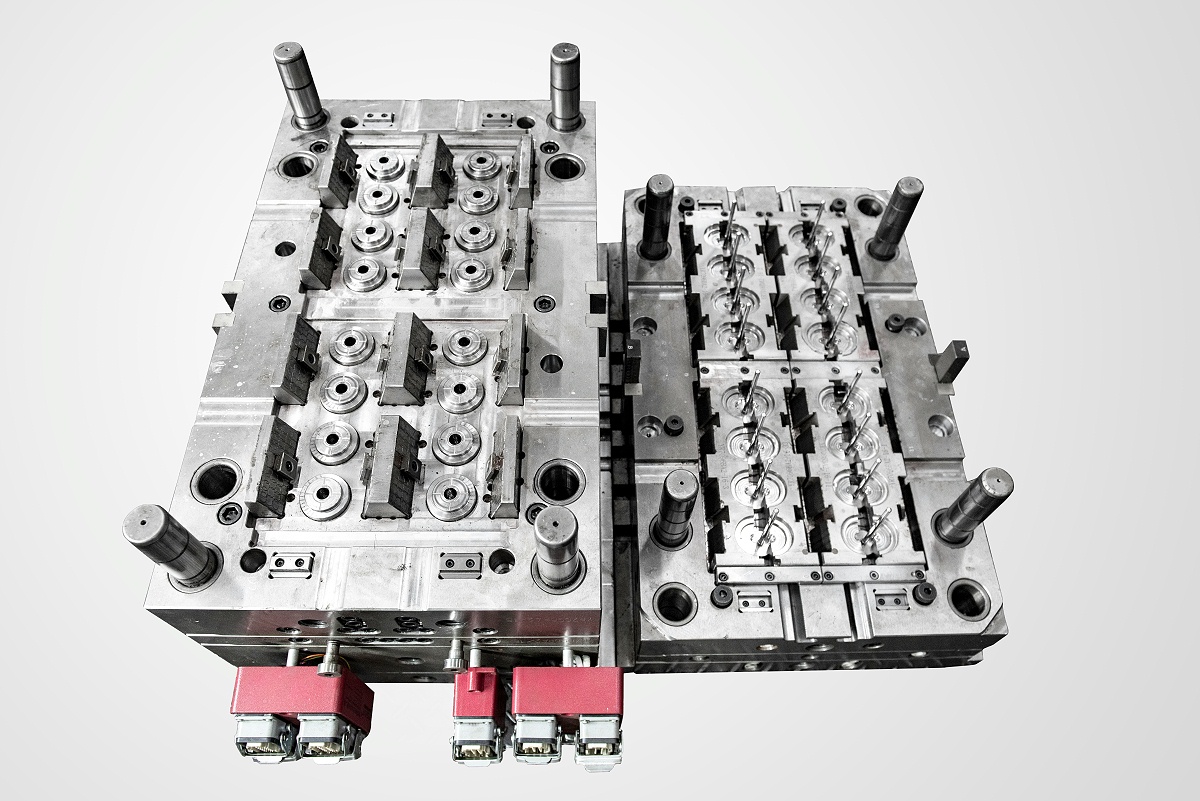

20年中高端品牌精密注塑件定制服務(wù)商

提供從產(chǎn)品設(shè)計(jì)/模具制造/注塑量產(chǎn)整套解決方案

提供從產(chǎn)品設(shè)計(jì)/模具制造/注塑量產(chǎn)整套解決方案

在現(xiàn)代工業(yè)蓬勃發(fā)展的浪潮中,注塑塑膠精密部件制造扮演著舉足輕重的角色,廣泛應(yīng)用于電子、汽車等諸多領(lǐng)域。然而,生產(chǎn)效率與質(zhì)量控制這兩大關(guān)鍵要素,時(shí)刻影響著制造成效。下面將深入探討其影響因素,并剖析相應(yīng)的應(yīng)對(duì)之道。

原材料流動(dòng)性差:如部分情況需將注射壓力提高 30% - 50%,這會(huì)使注塑周期明顯延長(zhǎng),如從原本平均 30 秒延至 40 - 50 秒。

原材料穩(wěn)定性不佳:對(duì)工藝參數(shù)適配不好,出現(xiàn)分解、變色等情況的概率會(huì)增加 20% - 30%,導(dǎo)致需重新注塑,嚴(yán)重浪費(fèi)時(shí)間資源,拖慢生產(chǎn)進(jìn)度。

建立嚴(yán)格檢驗(yàn)制度,檢測(cè)入廠原材料關(guān)鍵指標(biāo)。

與好的供應(yīng)商長(zhǎng)期合作,保障供應(yīng)穩(wěn)定,降低因原材料問(wèn)題致生產(chǎn)效率降低的風(fēng)險(xiǎn)。

分型面不合理:脫模困難,每次脫模平均需額外花費(fèi) 2 - 3 分鐘,致使注塑間隔時(shí)間大幅延長(zhǎng),原本每小時(shí)可完成 30 次注塑循環(huán),受此影響降至每小時(shí) 20 次左右。

冷卻系統(tǒng)不佳:部件出現(xiàn)變形、翹曲等缺陷的幾率可高達(dá) 40% - 50%,為避免這些缺陷,往往需將冷卻時(shí)間延長(zhǎng) 30% - 50%,從而導(dǎo)致整個(gè)注塑周期變長(zhǎng)。

模具制造精度不足或出現(xiàn)磨損:會(huì)導(dǎo)致部件出現(xiàn)成型缺陷,需重新注塑,阻礙生產(chǎn)效率提高。

設(shè)計(jì)階段利用先進(jìn)軟件技術(shù)優(yōu)化設(shè)計(jì),如 CAD、CAE 輔助選分型面、設(shè)計(jì)冷卻系統(tǒng)。

制造時(shí)嚴(yán)格把控精度,采用高精度加工工藝。

使用中定期維護(hù),清潔、潤(rùn)滑、檢查磨損并及時(shí)修復(fù)或更換,保證模具良好狀態(tài)。

注塑機(jī)注射量不足:如實(shí)際注射量比所需注射量少 20% - 30%,則無(wú)法一次性將足夠的塑料注入模具型腔,可能需要多次注射,使得注塑周期從原本平均 60 秒增加到 90 - 120 秒。

注塑機(jī)的注射壓力或鎖模力不夠:部件成型不完整的情況出現(xiàn)概率約為 15% - 20%,也需重新注塑。

工藝參數(shù)設(shè)置不當(dāng):如注射溫度過(guò)低,部件成型不完整的概率可達(dá) 30% - 40%;而注射溫度過(guò)高,不僅影響部件質(zhì)量,還需重新準(zhǔn)備原材料進(jìn)行注塑。注射速度、保壓時(shí)間和冷卻時(shí)間設(shè)置不合理,同樣會(huì)導(dǎo)致部件出現(xiàn)缺陷,需重新注塑,浪費(fèi)時(shí)間資源。

根據(jù)部件要求選合適注塑機(jī)并定期保養(yǎng)維修。

通過(guò)大量試驗(yàn)和經(jīng)驗(yàn)積累,優(yōu)化工藝參數(shù)設(shè)置,找到保證質(zhì)量又縮短注塑周期的最佳組合,提高生產(chǎn)效率。

原材料純度低含雜質(zhì):當(dāng)雜質(zhì)含量超過(guò) 0.1% 時(shí),部件表面出現(xiàn)氣泡、劃傷等缺陷的概率可高達(dá) 30% - 40%。

物理性能不佳:易導(dǎo)致部件在后續(xù)使用過(guò)程中損壞,化學(xué)性能差則在特定化學(xué)環(huán)境下部件使用壽命可能縮短 30% - 50%

建立完善檢驗(yàn)流程,全面檢測(cè)每批原材料物理、化學(xué)、機(jī)械性能等。

堅(jiān)決不用不合格原材料,從源頭保障質(zhì)量。

模具精度與狀態(tài)對(duì)部件質(zhì)量影響關(guān)鍵。以某手機(jī)外殼注塑生產(chǎn)為例,若模具尺寸精度偏差超過(guò) ±0.03mm,注塑出來(lái)的部件尺寸就會(huì)相應(yīng)出現(xiàn)偏差,無(wú)法滿足產(chǎn)品設(shè)計(jì)的精確要求,進(jìn)而影響后續(xù)裝配等環(huán)節(jié)。

模具在使用過(guò)程中出現(xiàn)磨損、變形等情況時(shí),部件出現(xiàn)質(zhì)量問(wèn)題的概率可高達(dá) 40% - 60%,如部件表面粗糙、翹曲等。

制造后嚴(yán)格檢測(cè)模具精度,合格方可使用。

使用中定期維護(hù),清潔、潤(rùn)滑、檢查磨損并及時(shí)修復(fù)或更換,確保模具狀態(tài)良好保證部件質(zhì)量。

工藝參數(shù)設(shè)置關(guān)鍵。注射溫度過(guò)高致塑料分解變質(zhì),影響部件內(nèi)在質(zhì)量。注射壓力過(guò)大有溢料、變形問(wèn)題。保壓、冷卻時(shí)間不合理影響部件尺寸精度、外觀及性能。

注塑時(shí)實(shí)時(shí)監(jiān)控工藝參數(shù),發(fā)現(xiàn)偏離及時(shí)調(diào)整。通過(guò)大量試驗(yàn)和經(jīng)驗(yàn)積累確定合適參數(shù)范圍,保證部件質(zhì)量。

總之,注塑塑膠精密部件制造中,生產(chǎn)效率與質(zhì)量控制受多因素影響。原材料、模具、工藝參數(shù)等方面問(wèn)題需重視并采取應(yīng)對(duì)之策,如此方能提升效率、保證質(zhì)量,增強(qiáng)企業(yè)在行業(yè)中的競(jìng)爭(zhēng)力。

【本文標(biāo)簽】 注塑塑膠精密部件制造、開模注塑

【責(zé)任編輯】