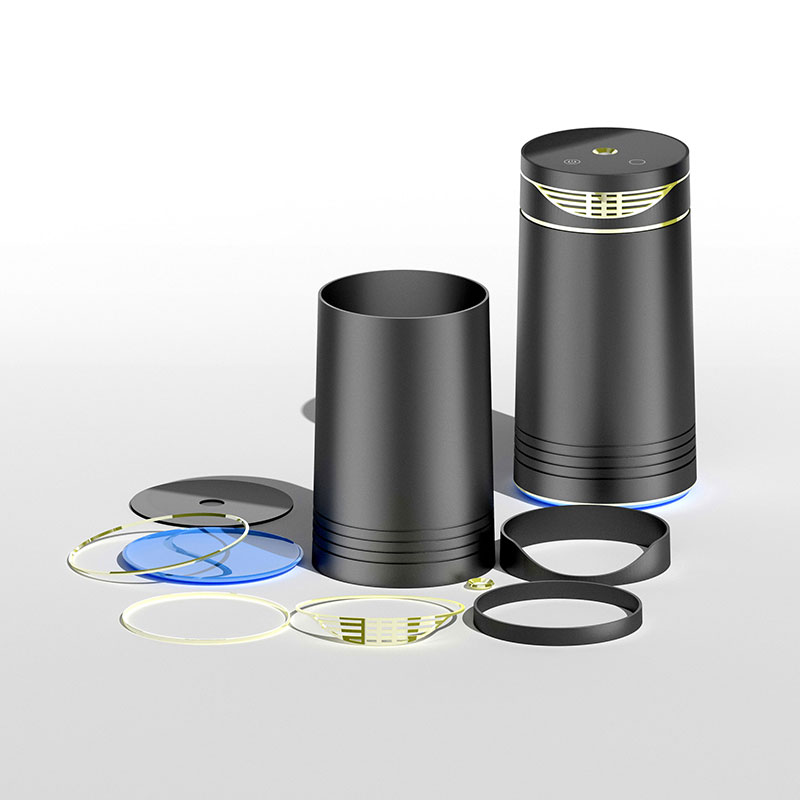

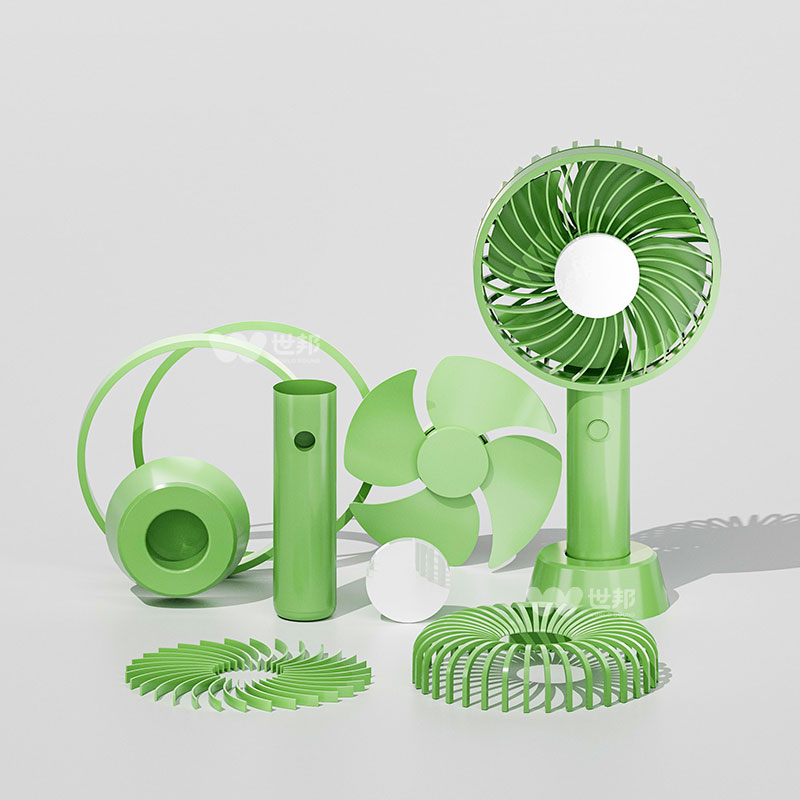

20年中高端品牌精密注塑件定制服務(wù)商

提供從產(chǎn)品設(shè)計/模具制造/注塑量產(chǎn)整套解決方案

提供從產(chǎn)品設(shè)計/模具制造/注塑量產(chǎn)整套解決方案

在工業(yè)產(chǎn)品注塑生產(chǎn)、注塑模具加工過程中,設(shè)備、原料、工藝等因素都可能引發(fā)故障,影響生產(chǎn)效率與產(chǎn)品質(zhì)量。掌握常見故障及排除方法,是保障注塑生產(chǎn)順利進行的關(guān)鍵。

故障表現(xiàn):制品表面霧狀、光澤差,內(nèi)部有未熔顆粒,力學(xué)性能下降。

原因分析:原料受潮、料筒溫度不當(dāng)、螺桿轉(zhuǎn)速異常、原料熔融指數(shù)不符。

排除方法:干燥原料,調(diào)整料筒溫度與螺桿轉(zhuǎn)速,選用合適熔融指數(shù)原料。

故障表現(xiàn):制品表面出現(xiàn)黑點、雜質(zhì)斑,可能堵塞澆口。

原因分析:原料儲存運輸混入雜質(zhì)、回收料處理不當(dāng)、加料操作失誤。

排除方法:規(guī)范原料管理,控制回收料比例并嚴格處理,加料時過濾原料。

故障表現(xiàn):制品缺料,邊緣不完整,薄壁處難成型。

原因分析:模具溫度低、注塑壓力與速度不足、澆口流道設(shè)計不佳、原料流動性差。

排除方法:提高模具溫度與注塑壓力速度,優(yōu)化澆口流道,調(diào)整原料溫度。

故障表現(xiàn):制品脫模變形、拉傷或粘連。

原因分析:模具表面粗糙、脫模斜度不足、冷卻不均、頂出系統(tǒng)不合理。

排除方法:拋光模具,修正脫模斜度,優(yōu)化冷卻系統(tǒng),調(diào)整頂出系統(tǒng)。

故障表現(xiàn):冷卻系統(tǒng)漏水影響冷卻,氣動模具漏氣影響功能。

原因分析:接頭松動、密封圈老化、模具部件裂紋。

排除方法:定期檢查更換部件,修補或更換損壞模具。

故障表現(xiàn):螺桿旋轉(zhuǎn)但物料輸送異常,注塑量波動。

原因分析:料筒溫度過高、螺桿磨損、背壓過低。

排除方法:降低料筒溫度,檢查更換螺桿,增加背壓。

故障表現(xiàn):壓力不穩(wěn)、噪音大、油溫高,機器動作異常。

原因分析:液壓油污染、液壓泵磨損、液壓閥故障、冷卻系統(tǒng)失效。

排除方法:更換清潔液壓油,檢修更換部件,修復(fù)冷卻系統(tǒng)。

故障表現(xiàn):機器啟停異常,動作混亂,參數(shù)顯示錯誤。

原因分析:電氣元件老化、線路故障、軟件程序錯誤。

排除方法:檢查更換元件,維護線路,備份更新軟件,調(diào)整參數(shù)。

故障表現(xiàn):同一批制品尺寸波動超公差。

原因分析:注塑機工藝參數(shù)、模具溫度不穩(wěn)定,原料批次性能有差異。

排除方法:嚴控工藝參數(shù),穩(wěn)定模具溫度,檢驗原料質(zhì)量。

故障表現(xiàn):制品壁厚處出現(xiàn)凹陷、縮水。

原因分析:保壓不足、模具溫度高、制品設(shè)計不合理。

排除方法:增加保壓,降低模具溫度,優(yōu)化制品設(shè)計。

故障表現(xiàn):制品邊緣或分型面出現(xiàn)多余料邊。

原因分析:注塑壓力高、模具分型面問題、鎖模力不足。

排除方法:降低壓力,修整模具分型面,增加鎖模力。

故障表現(xiàn):制品內(nèi)外部出現(xiàn)氣泡、表面有氣紋。

原因分析:原料含水分揮發(fā)物、模具排氣差、注射速度快。

排除方法:干燥原料,優(yōu)化模具排氣,調(diào)整注射速度。

注塑生產(chǎn)故障常由多因素導(dǎo)致,操作人員需憑借經(jīng)驗與知識,精準(zhǔn)判斷并排除故障。同時,做好日常維護,把控原料與工藝,才能保障生產(chǎn)高效穩(wěn)定,提升注塑模具廠的產(chǎn)品質(zhì)量與效益。

【本文標(biāo)簽】 工業(yè)產(chǎn)品注塑

【責(zé)任編輯】